1. Test di viscosità: Valutazione dell'efficienza di addensamento

Scopo del test:

La viscosità è una delle caratteristiche più importanti dell'HPMC nelle formulazioni di adesivi per piastrelle. Influisce direttamente sul comportamento e sulla consistenza dell'adesivo. La giusta viscosità assicura una facile applicazione, un eccellente incollaggio e un tempo aperto controllato durante la posa.

Metodologia di test:

La viscosità delle soluzioni di HPMC può essere misurata con un viscosimetro Brookfield o un viscosimetro rotativo. Il campione viene sciolto in acqua alla concentrazione richiesta (in genere 2% p/p) e testato a una temperatura controllata (in genere 20°C). La viscosità viene registrata a varie velocità di taglio. I produttori devono confrontare i risultati della viscosità con i requisiti della formulazione, assicurandosi che rientri nell'intervallo desiderato per ottenere prestazioni costanti.

2. Contenuto di umidità: Garantire la stabilità e la qualità di conservazione

Scopo del test:

Il contenuto di umidità nell'HPMC influisce sulla stabilità e sulle prestazioni di conservazione. Un'umidità eccessiva può portare alla formazione di grumi, alla degradazione o alla riduzione della durata di conservazione. D'altra parte, un'umidità troppo bassa può influire sulla solubilità e sulla velocità di idratazione.

Metodologia di test:

Per determinare il contenuto di umidità si utilizzano l'analisi gravimetrica (essiccazione in forno) o gli analizzatori di umidità. Il campione viene essiccato a 105°C fino a raggiungere un peso costante e il contenuto di umidità viene calcolato come percentuale del peso originale. Il contenuto di umidità ideale dovrebbe essere generalmente inferiore a 5%, anche se può variare in base alle specifiche esigenze applicative. Ad esempio, in ambienti ad alta umidità, può essere necessario un contenuto di umidità inferiore.

3. Distribuzione dimensionale delle particelle: Influenza della dissoluzione e dell'omogeneità

Scopo del test:

La dimensione delle particelle di HPMC influisce direttamente sulla velocità di dissoluzione e sulla consistenza dell'adesivo per piastrelle finale. Le particelle più fini si dissolvono generalmente in modo più rapido e uniforme, determinando una migliore dispersione e un maggiore effetto addensante.

Metodologia di test:

La distribuzione granulometrica viene tipicamente misurata utilizzando la diffrazione laser o l'analisi al setaccio. Questi metodi aiutano a determinare l'uniformità delle dimensioni delle particelle del campione. I produttori devono assicurarsi che la distribuzione granulometrica sia ottimizzata per una miscelazione efficiente e prestazioni costanti nella formulazione finale dell'adesivo. Ad esempio, per una rapida dissoluzione è spesso preferibile un intervallo granulometrico di 80-120 mesh.

4. Test di solubilità: Verifica della dissoluzione rapida e completa

Scopo del test:

Per funzionare come addensante efficace, l'HPMC deve sciogliersi in modo efficiente e completo in acqua. Una scarsa solubilità può provocare una dispersione non uniforme, con conseguenti incongruenze nelle prestazioni dell'adesivo per piastrelle.

Metodologia di test:

Un test di solubilità standard consiste nello sciogliere il campione di HPMC in acqua calda (40-50°C) e nell'osservare la velocità di dissoluzione e la limpidezza della soluzione. L'HPMC deve dissolversi rapidamente senza formare grumi o lasciare particelle non disciolte. Le soluzioni limpide indicano che l'HPMC è di alta qualità e che si presta bene alla formulazione di adesivi per piastrelle.

Prodotto chimico HPMC di alta qualità LANDERCOLL

Ottenere campioni di HPMC gratuitamente

Considerando l'alta qualità Campioni di HPMC per il confronto? Contattate subito Landercoll per ricevere le vostre soluzioni HPMC su misura ed elevare la qualità dei vostri prodotti.

5. Contenuto di ceneri: Confermare la purezza e la qualità

Scopo del test:

Il contenuto di ceneri di HPMC rappresenta il livello di impurità inorganiche presenti nel campione. Un elevato contenuto di ceneri può compromettere la qualità e la stabilità del prodotto finale, influendo sulle prestazioni dell'adesivo.

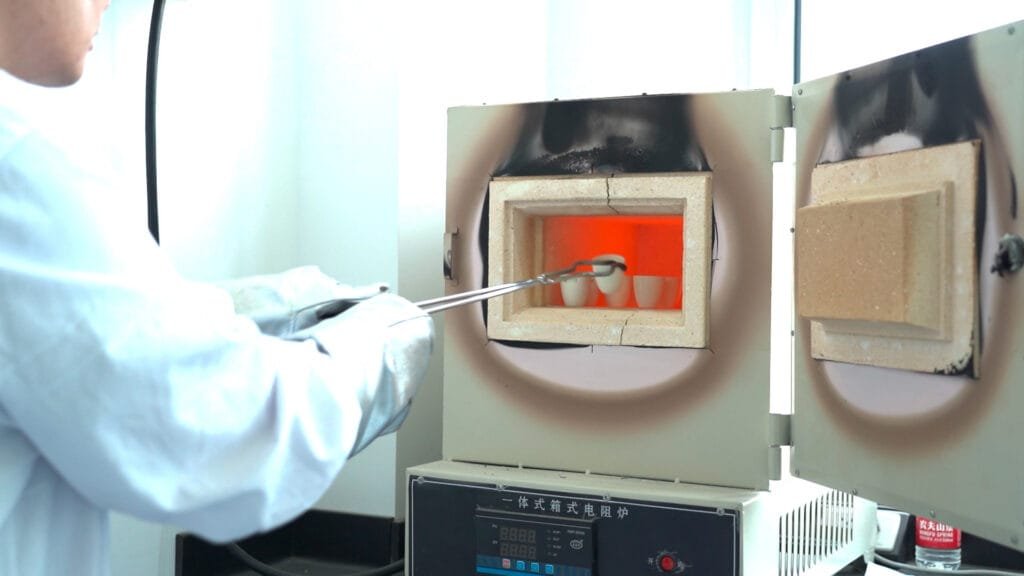

Metodologia di test:

Per misurare il contenuto di ceneri, il campione viene sottoposto a combustione ad alta temperatura (600-800°C), lasciando un residuo inorganico. La percentuale di ceneri viene calcolata in base al peso del residuo. Idealmente, il contenuto di ceneri dovrebbe essere mantenuto al di sotto di 5% per garantire un'elevata purezza e stabilità del prodotto. In alcune regioni, come l'Europa, il contenuto di ceneri può essere inferiore a 3% per soddisfare gli standard locali.

6. Valore del pH: Garantire la stabilità del prodotto

Scopo del test:

Il pH di una soluzione di HPMC influenza la stabilità e il comportamento degli adesivi per piastrelle, in particolare durante la polimerizzazione. Un pH non corretto può portare a una gelificazione prematura o all'indebolimento dei legami adesivi.

Metodologia di test:

Il valore del pH viene misurato con un pH-metro dopo aver sciolto l'HPMC in acqua. Il pH dovrebbe essere compreso tra 6 e 8, per garantire che l'adesivo rimanga stabile e funzioni efficacemente con le piastrelle. Ad esempio, un pH di 7 è spesso ideale per le applicazioni neutre.

7. Tempo di idratazione: migliorare l'efficienza di produzione

Scopo del test:

Il tempo di idratazione si riferisce al tempo necessario all'HPMC per sciogliersi e disperdersi completamente in acqua. Una rapida idratazione è fondamentale per l'efficienza della produzione, in quanto garantisce una miscelazione e una formulazione più rapida degli adesivi per piastrelle.

Metodologia di test:

Mescolare il campione di HPMC con acqua e osservare il tempo necessario per la completa idratazione e la dispersione uniforme. Il tempo di idratazione ideale dovrebbe essere breve (in genere meno di 10 minuti) per migliorare la velocità complessiva del processo di miscelazione, garantendo una produzione efficiente.

8. Stabilità termica: Garantire prestazioni a lungo termine

Scopo del test:

Gli adesivi per piastrelle possono essere esposti a temperature variabili sia durante l'applicazione che durante l'indurimento. Stabilità termica dell'HPMC garantisce il mantenimento delle sue proprietà in caso di stress termico e non si degrada o perde viscosità.

Metodologia di test:

Esporre il campione di HPMC ad alte temperature in un ambiente controllato e osservare eventuali cambiamenti nella sua composizione. viscosità o l'aspetto fisico. L'HPMC di alta qualità dovrebbe presentare una degradazione minima alle temperature comunemente riscontrate durante l'applicazione dell'adesivo per piastrelle.

9. Analisi della composizione chimica: Verifica dell'integrità delle materie prime

Scopo del test:

Comprendere il composizione chimica dell'HPMC garantisce la rispondenza ai requisiti funzionali specifici degli adesivi per piastrelle, confermando la costanza della qualità del materiale e la sua idoneità all'applicazione prevista.

Metodologia di test:

Per analizzare la struttura chimica dell'HPMC si possono utilizzare tecniche avanzate come la spettroscopia a infrarossi (FTIR) o la gascromatografia (GC). La FTIR è particolarmente utile per identificare i gruppi funzionali, mentre la GC può rilevare le impurità volatili. Questi metodi forniscono indicazioni sulla purezza del materiale, sui gruppi funzionali e sui potenziali contaminanti.

Garantire la qualità con un'analisi completa dell'HPMC

Per adesivo per piastrelle produttoriLa qualità delle materie prime influisce direttamente sulle prestazioni e sulla durata del prodotto finale. L'analisi di campioni di HPMC su parametri chiave - viscosità, contenuto di umidità, dimensione delle particelle, solubilità, contenuto di ceneri, valore del pH, tempo di idratazione, stabilità termica e composizione chimica - fornisce dati critici per garantire che l'additivo soddisfi le specifiche della formulazione.

Testando accuratamente HPMCI produttori possono ottimizzare i processi produttivi, ridurre la variabilità e migliorare la consistenza e la qualità degli adesivi per piastrelle. Questi test non solo migliorano le prestazioni del prodotto, ma contribuiscono anche a mantenere la soddisfazione dei clienti, garantendo adesivi affidabili e di alta qualità in ogni lotto.

Seguendo questi rigorosi protocolli di test, i produttori possono utilizzare con fiducia l'HPMC negli adesivi per piastrelle, sapendo di migliorare la qualità e le prestazioni del prodotto.

Landercoll: Offerta di test HPMC completi e soluzioni personalizzate

Supporto ai produttori per l'assicurazione della qualità

A Landercollcapiamo l'importanza di garantire che ogni ingrediente nelle formulazioni degli adesivi per piastrelle soddisfi gli standard più elevati. Ecco perché non ci limitiamo a fornire l'HPMC, ma offriamo anche Servizi di test approfonditi per garantire che i nostri prodotti offrano prestazioni costanti e soddisfino i vostri requisiti specifici di formulazione. Il nostro sistema all'avanguardia strutture di analisi di laboratorio sono attrezzati per eseguire tutti i test essenziali sopra descritti, dalla viscosità alla stabilità termica.

Test su misura per soddisfare le vostre esigenze

Il nostro impegno per la qualità si estende all'assistenza personalizzata durante l'intero processo di produzione. Prima che qualsiasi spedizione lasci il nostro stabilimento, conduciamo test approfonditi sui campioni di HPMC per garantire che soddisfino le specifiche e gli standard di prestazione richiesti. Se avete bisogno di una viscosità personalizzata, di regolazioni della solubilità o di altre considerazioni sulla formulazione, il nostro laboratorio può modificare il prodotto in base alle vostre esigenze, aiutandovi a ottenere i risultati desiderati nella produzione di adesivi per piastrelle.

Perché scegliere Landercoll per HPMC?

- Test completi:Testiamo i campioni di HPMC per verificare la viscosità, il contenuto di umidità, la solubilità e altro ancora, per garantire la conformità agli standard del settore.

- Soluzioni su misura:Il nostro laboratorio regola l'HPMC in base ai requisiti specifici dell'applicazione, garantendo prestazioni adesive ottimali.

- Risultati affidabili:Grazie ai rigorosi test pre-spedizione, potete essere certi che l'HPMC che riceverete risponderà esattamente alle vostre esigenze, ogni volta.

- Guida esperta:Il nostro team tecnico è a disposizione per supportarvi nelle regolazioni della formulazione, aiutandovi a ottenere prodotti adesivi per piastrelle di qualità superiore.

Qualità di cui ci si può fidare nella produzione di adesivi per piastrelle

I servizi di analisi completi di Landercoll forniscono un ulteriore livello di garanzia che le formulazioni dei vostri adesivi per piastrelle funzioneranno come previsto. Lavorando a stretto contatto con il nostro laboratorio, avrete accesso a soluzioni personalizzate che vi aiuteranno a soddisfare le richieste dei clienti e a garantire la qualità del prodotto in ogni fase della produzione. Con l'HPMC di Landercoll, non solo riceverete materiali di alto livello, ma anche l'esperienza e il supporto per creare adesivi per piastrelle eccezionali.