1. Viskozite Testi: Kıvamlaştırma Verimliliğinin Değerlendirilmesi

Testin Amacı:

Viskozite, karo yapıştırıcı formülasyonlarında HPMC'nin en önemli özelliklerinden biridir. Yapıştırıcının akış davranışını ve kıvamını doğrudan etkiler. Doğru viskozite, kolay uygulama, mükemmel yapışma ve montaj sırasında kontrollü açık kalma süresi sağlar.

Test Metodolojisi:

HPMC çözeltilerinin viskozitesi Brookfield viskozimetresi veya döner viskozimetre kullanılarak ölçülebilir. Numune gerekli konsantrasyonda (tipik olarak 2% w/w) suda çözülür ve kontrollü bir sıcaklıkta (genellikle 20°C) test edilir. Viskozite çeşitli kayma hızlarında kaydedilir. Üreticiler viskozite sonuçlarını formülasyon gereklilikleriyle karşılaştırmalı ve tutarlı performans elde etmek için istenen aralıkta olmasını sağlamalıdır.

2. Nem İçeriği: Stabilite ve Depolama Kalitesinin Sağlanması

Testin Amacı:

HPMC'deki nem içeriği depolama stabilitesini ve performansını etkiler. Aşırı nem topaklanmaya, bozulmaya veya raf ömrünün kısalmasına yol açabilir. Öte yandan, çok az nem çözünürlüğü ve hidrasyon hızını etkileyebilir.

Test Metodolojisi:

Nem içeriğini belirlemek için gravimetrik analiz (fırında kurutma) veya nem analizörleri kullanılır. Numune 105°C'de sabit bir ağırlığa ulaşana kadar kurutulur ve nem içeriği orijinal ağırlığın yüzdesi olarak hesaplanır. İdeal nem içeriği tipik olarak 5%'nin altında olmalıdır, ancak bu değer özel uygulama ihtiyaçlarına göre değişebilir. Örneğin, yüksek nemli ortamlarda daha düşük bir nem içeriği gerekebilir.

3. Parçacık Boyutu Dağılımı: Çözünmeyi ve Homojenliği Etkileme

Testin Amacı:

HPMC'nin partikül boyutu, çözünme hızını ve nihai karo yapıştırıcısının kıvamını doğrudan etkiler. Daha ince partiküller genellikle daha hızlı ve homojen bir şekilde çözünerek daha iyi dağılım ve gelişmiş koyulaştırma etkileri sağlar.

Test Metodolojisi:

Partikül boyutu dağılımı tipik olarak lazer difraksiyonu veya elek analizi kullanılarak ölçülür. Bu yöntemler numunenin partikül boyutunun homojenliğini belirlemeye yardımcı olur. Üreticiler, nihai yapıştırıcı formülasyonunda verimli karıştırma ve tutarlı performans için partikül boyutu dağılımının optimize edildiğinden emin olmalıdır. Örneğin, hızlı çözünme için genellikle 80-120 mesh'lik bir partikül boyutu aralığı tercih edilir.

4. Çözünürlük Testi: Hızlı ve Tam Çözünmenin Doğrulanması

Testin Amacı:

HPMC'nin etkili bir kıvamlaştırıcı olarak işlev görmesi için suda verimli bir şekilde ve tamamen çözünmesi gerekir. Zayıf çözünürlük, düzensiz dağılıma neden olarak fayans yapıştırıcısında performans tutarsızlıklarına yol açabilir.

Test Metodolojisi:

Standart bir çözünürlük testi HPMC numunesinin ılık suda (40-50°C) çözülmesini ve çözünme hızının ve çözeltinin berraklığının gözlemlenmesini içerir. HPMC herhangi bir topaklanma oluşturmadan veya çözünmemiş parçacıklar bırakmadan hızla çözünmelidir. Berrak çözeltiler, fayans yapıştırıcı formülasyonlarında iyi performans gösterecek yüksek kaliteli HPMC'yi gösterir.

LANDERCOLL Yüksek Kaliteli HPMC Kimyasal

Ücretsiz HPMC Örnekleri Alın

Yüksek kaliteyi göz önünde bulundurarak Karşılaştırma için HPMC örnekleri? Size özel HPMC çözümlerinizi almak ve ürün kalitenizi yükseltmek için Landercoll ile hemen iletişime geçin.

5. Kül İçeriği: Saflık ve Kalitenin Doğrulanması

Testin Amacı:

Bu kül içeriği HPMC'nin kül içeriği numunede bulunan inorganik safsızlıkların seviyesini temsil eder. Yüksek kül içeriği nihai ürünün kalitesini ve stabilitesini tehlikeye atarak yapıştırıcının performansını etkileyebilir.

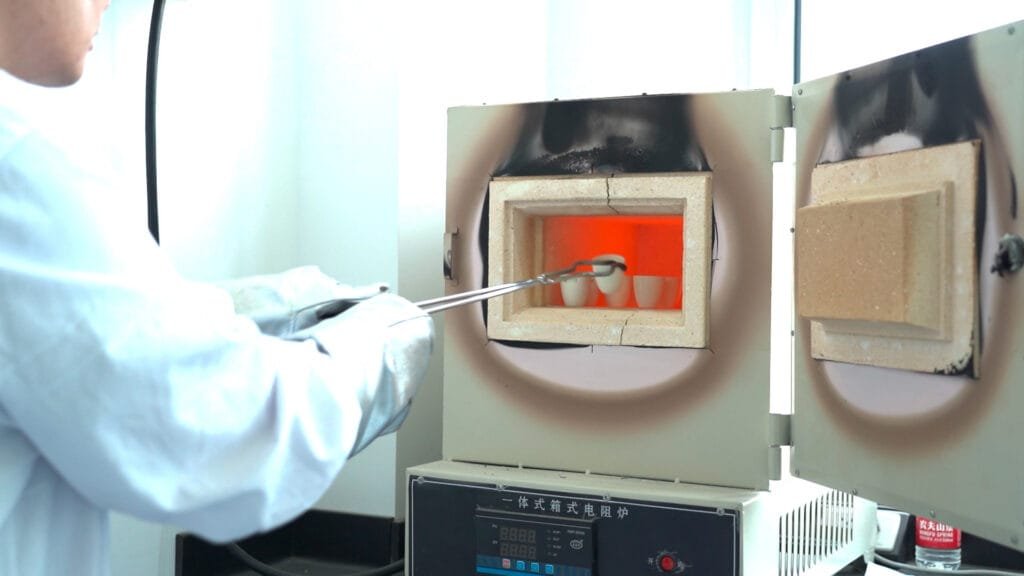

Test Metodolojisi:

Kül içeriğini ölçmek için numune yüksek sıcaklıkta (600-800°C) yanmaya tabi tutulur ve geride inorganik bir kalıntı bırakır. Kül yüzdesi, kalan kalıntının ağırlığına göre hesaplanır. İdeal olarak, yüksek saflık ve ürün stabilitesi sağlamak için kül içeriği 5%'nin altında tutulmalıdır. Avrupa gibi bazı bölgelerde, yerel standartları karşılamak için kül içeriğinin 3%'nin altında olması gerekebilir.

6. pH Değeri: Ürün Stabilitesinin Sağlanması

Testin Amacı:

Bu pH bir HPMC çözeltisinin pH'ı, özellikle kürlenme sırasında karo yapıştırıcılarının stabilitesini ve davranışını etkiler. Yanlış bir pH, erken jelleşmeye veya yapıştırıcı bağlarının zayıflamasına neden olabilir.

Test Metodolojisi:

HPMC suda çözüldükten sonra pH değeri bir pH metre kullanılarak ölçülür. Yapıştırıcının stabil kalmasını ve karolarla etkili bir şekilde çalışmasını sağlamak için pH değeri tipik olarak 6 ila 8 arasında olmalıdır. Örneğin, 7 pH değeri genellikle nötr uygulamalar için idealdir.

7. Hidrasyon Süresi: Üretim Verimliliğinin Artırılması

Testin Amacı:

Hidrasyon süresi, HPMC'nin suda tamamen çözünmesi ve dağılması için geçen süreyi ifade eder. Hızlı hidrasyon, fayans yapıştırıcılarının daha hızlı harmanlanmasını ve formüle edilmesini sağladığı için üretim verimliliği açısından çok önemlidir.

Test Metodolojisi:

HPMC numunesini suyla karıştırın ve tam hidrasyon ve homojen dağılım için gereken süreyi gözlemleyin. Karıştırma işleminin genel hızını artırmak ve verimli üretim sağlamak için ideal hidrasyon süresi kısa olmalıdır (tipik olarak 10 dakikadan az).

8. Termal Kararlılık: Uzun Vadeli Performans Sağlama

Testin Amacı:

Fayans yapıştırıcıları hem uygulama hem de kürlenme sırasında değişen sıcaklıklara maruz kalabilir. Termal kararlılık HPMC'nin ısı stresi altında özelliklerini korumasını ve bozunmamasını veya viskozitesini kaybetmemesini sağlar.

Test Metodolojisi:

HPMC numunesini kontrollü bir ortamda yüksek sıcaklıklara maruz bırakın ve numunedeki değişiklikleri gözlemleyin Viskozite veya fiziksel görünüm. Yüksek kaliteli HPMC, fayans yapıştırıcısı uygulaması sırasında yaygın olarak karşılaşılan sıcaklıklarda minimum bozulma göstermelidir.

9. Kimyasal Bileşim Analizi: Hammadde Bütünlüğünün Doğrulanması

Testin Amacı:

Anlamak ki̇myasal bi̇leşi̇m HPMC'nin karo yapıştırıcılarının özel işlevsel gereksinimlerini karşılamasını sağlayarak malzemenin kalitesinin tutarlılığını ve amaçlanan uygulama için uygunluğunu teyit eder.

Test Metodolojisi:

HPMC'nin kimyasal yapısını analiz etmek için kızılötesi spektroskopi (FTIR) veya gaz kromatografisi (GC) gibi gelişmiş teknikler kullanılabilir. FTIR özellikle fonksiyonel grupları tanımlamak için kullanışlıdır, GC ise uçucu safsızlıkları tespit edebilir. Bu yöntemler malzemenin saflığı, fonksiyonel grupları ve potansiyel kirleticiler hakkında bilgi sağlar.

Kapsamlı HPMC Testi ile Kaliteyi Sağlayın

İçin fayans yapıştırıcısı üreticileriHammaddelerin kalitesi, nihai ürünün performansını ve dayanıklılığını doğrudan etkiler. HPMC numunelerinin viskozite, nem içeriği, partikül boyutu, çözünürlük, kül içeriği, pH değeri, hidrasyon süresi, termal stabilite ve kimyasal bileşim gibi temel parametreler üzerinde test edilmesi, katkı maddesinin formülasyon spesifikasyonlarını karşıladığından emin olmak için kritik veriler sağlar.

İyice test ederek HPMCüreticiler üretim süreçlerini optimize edebilir, değişkenliği azaltabilir ve fayans yapıştırıcılarının tutarlılığını ve kalitesini artırabilir. Bu testler sadece ürün performansını artırmakla kalmaz, aynı zamanda her partide güvenilir ve yüksek kaliteli yapıştırıcılar sağlayarak müşteri memnuniyetini korumaya yardımcı olur.

Bu titiz test protokollerini takip eden üreticiler, hem ürün kalitesini hem de performansı artırdıklarını bilerek, karo yapıştırıcılarında HPMC'yi güvenle kullanabilirler.

Landercoll: Kapsamlı HPMC Testleri ve Özel Çözümler Sunuyor

Üreticileri Kalite Güvencesi ile Desteklemek

At LandercollKaro yapıştırıcısı formülasyonlarınızdaki her bileşenin en yüksek standartları karşılamasını sağlamanın önemini biliyoruz. Bu nedenle sadece HPMC sağlamanın ötesine geçiyoruz; şunları sunuyoruz derinlemesine test hizmetleri Ürünlerimizin tutarlı performans sunmasını ve özel formülasyon gereksinimlerinizi karşılamasını sağlamak için. Son teknoloji ürünlerimiz laboratuvar test tesi̇sleri̇ viskoziteden termal kararlılığa kadar yukarıda özetlenen tüm temel testleri gerçekleştirebilecek donanıma sahiptir.

İhtiyaçlarınızı Karşılamak için Özel Testler

Kaliteye olan bağlılığımız, üretim süreci boyunca kişiselleştirilmiş desteğe kadar uzanmaktadır. Herhangi bir sevkiyat tesisimizden ayrılmadan önce, HPMC numuneleri üzerinde kapsamlı testler yaparak ihtiyaç duyduğunuz özellikleri ve performans standartlarını karşıladıklarından emin oluyoruz. Özelleştirilmiş viskoziteye, çözünürlük ayarlamalarına veya diğer formülasyon hususlarına ihtiyaç duyduğunuzda, laboratuvarımız ürünü ihtiyaçlarınıza göre değiştirebilir ve fayans yapıştırıcısı üretiminizde istediğiniz sonuçları elde etmenize yardımcı olabilir.

Neden Landercoll'u Seçmelisiniz HPMC?

- Kapsamlı Test:HPMC numunelerini viskozite, nem içeriği, çözünürlük ve daha fazlası açısından test ederek endüstri standartlarını karşıladıklarından emin oluyoruz.

- Özel Çözümler:Laboratuvarımız HPMC'yi özel uygulama gereksinimlerinize uyacak şekilde ayarlayarak optimum yapıştırıcı performansı sağlar.

- Güvenilir Sonuçlar:Sevkiyat öncesi titiz testler sayesinde, aldığınız HPMC'nin her seferinde ihtiyaçlarınızı tam olarak karşılayacağından emin olabilirsiniz.

- Uzman Rehberliği:Teknik ekibimiz, formülasyon ayarlamaları konusunda sizi destekleyerek üstün fayans yapıştırıcı ürünleri elde etmenize yardımcı olmaya hazırdır.

Güvenebileceğiniz Kalite Fayans Yapıştırıcısı Üretiminde

Landercoll'un kapsamlı test hizmetleri, fayans yapıştırıcısı formülasyonlarınızın beklendiği gibi performans göstereceğine dair ek bir güvence katmanı sağlar. Laboratuvarımızla yakın çalışarak, müşteri taleplerini karşılamanıza ve üretimin her aşamasında ürün kalitesini sağlamanıza yardımcı olan özel çözümlere erişim elde edersiniz. Landercoll'un HPMC'si ile yalnızca üst düzey malzemeler değil, aynı zamanda olağanüstü fayans yapıştırıcıları oluşturmak için uzmanlık ve destek de alırsınız.