1. Test av viskositet: Bedömning av förtjockningseffektivitet

Syftet med testningen:

Viskositet är en av de viktigaste egenskaperna hos HPMC i formuleringar för kakellim. Den har en direkt inverkan på limmets flödesbeteende och konsistens. Rätt viskositet säkerställer enkel applicering, utmärkt vidhäftning och kontrollerad öppentid under installationen.

Testmetodik:

Viskositeten hos HPMC-lösningar kan mätas med en Brookfield-viskosimeter eller en rotationsviskosimeter. Provet löses i vatten i erforderlig koncentration (vanligen 2% w/w) och testas vid en kontrollerad temperatur (vanligen 20°C). Viskositeten registreras vid olika skjuvhastigheter. Tillverkarna bör jämföra viskositetsresultaten med formuleringskraven och se till att de ligger inom det önskade intervallet för att uppnå konsekvent prestanda.

2. Fukthalt: Säkerställa stabilitet och lagringskvalitet

Syftet med testningen:

Fukthalten i HPMC påverkar dess lagringsstabilitet och prestanda. För mycket fukt kan leda till klumpbildning, nedbrytning eller minskad hållbarhet. Å andra sidan kan för lite fukt påverka lösligheten och hydratiseringshastigheten.

Testmetodik:

Gravimetrisk analys (ugnstorkning) eller fuktanalysatorer används för att bestämma fukthalten. Provet torkas vid 105°C tills det når en konstant vikt och fukthalten beräknas som en procentandel av den ursprungliga vikten. Den ideala fukthalten bör normalt ligga under 5%, men detta kan variera beroende på specifika applikationsbehov. I miljöer med hög luftfuktighet kan det till exempel krävas en lägre fukthalt.

3. Fördelning av partikelstorlek: Påverkan på upplösning och homogenitet

Syftet med testningen:

HPMC:s partikelstorlek har en direkt inverkan på dess upplösningshastighet och konsistensen hos det slutliga kakellimmet. Finare partiklar löses i allmänhet upp snabbare och jämnare, vilket leder till förbättrad dispersion och förbättrade förtjockningseffekter.

Testmetodik:

Partikelstorleksfördelningen mäts vanligen med hjälp av laserdiffraktion eller siktanalys. Dessa metoder hjälper till att bestämma enhetligheten i provets partikelstorlek. Tillverkarna bör se till att partikelstorleksfördelningen är optimerad för effektiv blandning och konsekvent prestanda i den slutliga limformuleringen. Till exempel är ett partikelstorleksintervall på 80-120 mesh ofta att föredra för snabb upplösning.

4. Test av löslighet: Verifiering av snabb och fullständig upplösning

Syftet med testningen:

HPMC måste lösas upp effektivt och grundligt i vatten för att fungera som ett effektivt förtjockningsmedel. Dålig löslighet kan resultera i ojämn dispersion, vilket leder till ojämnheter i kakellimmets prestanda.

Testmetodik:

Ett vanligt löslighetstest innebär att HPMC-provet löses upp i varmt vatten (40-50°C) och att lösningens upplösningshastighet och klarhet observeras. HPMC ska lösas upp snabbt utan att bilda några klumpar eller lämna olösta partiklar. Klara lösningar indikerar högkvalitativ HPMC som kommer att fungera bra i formuleringar för kakellim.

LANDERCOLL HPMC-kemikalie av hög kvalitet

Få HPMC-prover gratis

Med hänsyn till hög kvalitet HPMC-prover för jämförelse? Kontakta Landercoll nu för att få dina skräddarsydda HPMC-lösningar och höja din produktkvalitet.

5. Askhalt: Bekräftelse av renhet och kvalitet

Syftet med testningen:

Den askhalt av HPMC representerar nivån av oorganiska föroreningar som finns i provet. Hög askhalt kan försämra slutproduktens kvalitet och stabilitet och påverka limmets prestanda.

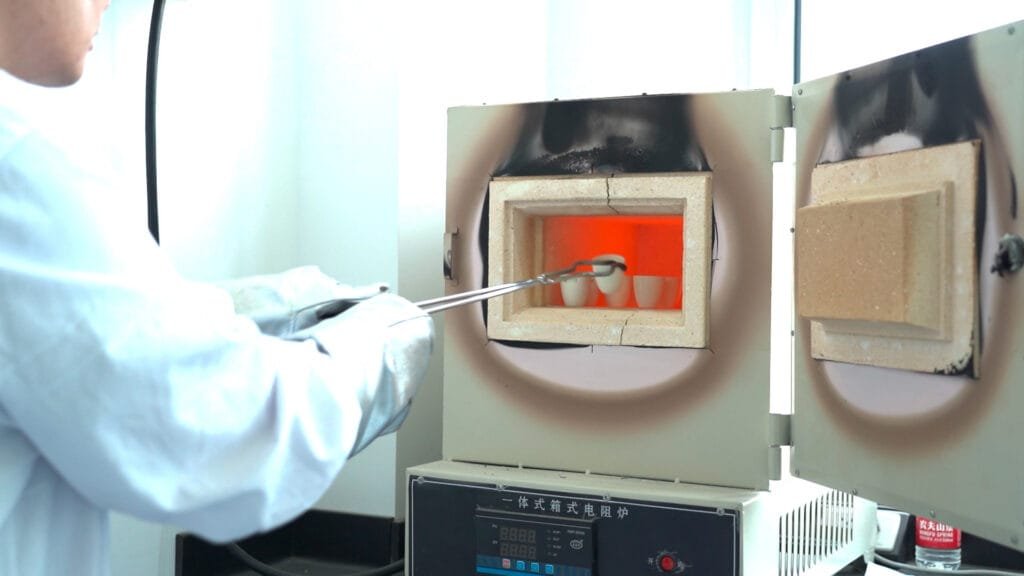

Testmetodik:

För att mäta askhalten förbränns provet vid hög temperatur (600-800°C), varvid en oorganisk restprodukt bildas. Procentandelen aska beräknas utifrån vikten på den återstående restprodukten. Helst bör askhalten hållas under 5% för att säkerställa hög renhet och produktstabilitet. I vissa regioner, t.ex. Europa, kan askhalten behöva vara lägre än 3% för att uppfylla lokala standarder.

6. pH-värde: Säkerställa produktens stabilitet

Syftet med testningen:

Den pH-värde i en HPMC-lösning påverkar stabiliteten och beteendet hos kakellim, särskilt under härdning. Ett felaktigt pH-värde kan leda till för tidig gelbildning eller försvagning av limbindningen.

Testmetodik:

pH-värdet mäts med en pH-mätare efter att HPMC har lösts upp i vatten. pH-värdet bör normalt ligga mellan 6 och 8, vilket säkerställer att limmet förblir stabilt och fungerar effektivt med plattorna. Ett pH-värde på 7 är t.ex. ofta idealiskt för neutrala applikationer.

7. Hydreringstid: Förbättrad tillverkningseffektivitet

Syftet med testningen:

Med hydratiseringstid avses den tid det tar för HPMC att helt lösas upp och dispergeras i vatten. Snabb hydratisering är avgörande för tillverkningseffektiviteten, eftersom det säkerställer snabbare blandning och formulering av kakellim.

Testmetodik:

Blanda HPMC-provet med vatten och observera den tid som krävs för full hydrering och jämn dispersion. Den ideala hydratiseringstiden bör vara kort (vanligtvis mindre än 10 minuter) för att förbättra den totala hastigheten i blandningsprocessen och säkerställa effektiv produktion.

8. Termisk stabilitet: Säkerställa prestanda på lång sikt

Syftet med testningen:

Kakellim kan utsättas för varierande temperaturer under både applicering och härdning. Termisk stabilitet av HPMC säkerställer att den bibehåller sina egenskaper under värmebelastning och inte försämras eller förlorar viskositet.

Testmetodik:

Exponera HPMC-provet för höga temperaturer i en kontrollerad miljö och observera eventuella förändringar i dess viskositet eller fysiskt utseende. HPMC av hög kvalitet bör uppvisa minimal nedbrytning vid temperaturer som vanligen förekommer vid applicering av kakellim.

9. Analys av kemisk sammansättning: Verifiering av råmaterialets integritet

Syftet med testningen:

Förståelse för kemisk sammansättning av HPMC säkerställer att det uppfyller de specifika funktionella kraven för kakellim, vilket bekräftar materialets kvalitet och dess lämplighet för den avsedda applikationen.

Testmetodik:

Avancerade tekniker som infraröd spektroskopi (FTIR) eller gaskromatografi (GC) kan användas för att analysera den kemiska strukturen hos HPMC. FTIR är särskilt användbart för att identifiera funktionella grupper, medan GC kan upptäcka flyktiga föroreningar. Dessa metoder ger insikter om materialets renhet, funktionella grupper och potentiella föroreningar.

Säkerställ kvalitet med omfattande HPMC-testning

För kakel- och klinkerlim tillverkareKvaliteten på råvarorna har en direkt inverkan på slutproduktens prestanda och hållbarhet. Testning av HPMC-prover på nyckelparametrar - viskositet, fukthalt, partikelstorlek, löslighet, askhalt, pH-värde, hydratiseringstid, termisk stabilitet och kemisk sammansättning - ger viktiga data för att säkerställa att tillsatsen uppfyller formuleringsspecifikationerna.

Genom att noggrant testa HPMCMed hjälp av dessa tester kan tillverkare optimera sina produktionsprocesser, minska variabiliteten och förbättra konsistensen och kvaliteten på kakellim. Dessa tester förbättrar inte bara produktens prestanda utan bidrar också till att upprätthålla kundnöjdheten genom att säkerställa tillförlitliga och högkvalitativa lim i varje batch.

Genom att följa dessa rigorösa testprotokoll kan tillverkarna tryggt använda HPMC i kakellim och veta att de förbättrar både produktkvalitet och prestanda.

Landercoll: Erbjuder omfattande HPMC-testning och anpassade lösningar

Stöd till tillverkare med kvalitetssäkring

Vid Landercollförstår vi vikten av att se till att varje ingrediens i dina formuleringar för kakellim uppfyller de högsta standarderna. Det är därför vi går längre än att bara tillhandahålla HPMC; vi erbjuder Tjänster för djupgående tester för att säkerställa att våra produkter levererar konsekventa prestanda och uppfyller dina specifika formuleringskrav. Vår toppmoderna laboratorietestanläggningar är utrustade för att utföra alla de viktiga tester som beskrivs ovan, från viskositet till termisk stabilitet.

Skräddarsydd testning för att uppfylla dina behov

Vårt engagemang för kvalitet sträcker sig till personligt stöd under hela produktionsprocessen. Innan någon leverans lämnar vår anläggning utför vi noggranna tester på HPMC-prover för att säkerställa att de uppfyller de specifikationer och prestandastandarder som du kräver. Oavsett om du behöver anpassad viskositet, löslighetsjusteringar eller andra formuleringsöverväganden kan vårt laboratorium modifiera produkten efter dina behov och hjälpa dig att uppnå önskade resultat i din produktion av kakellim.

Varför välja Landercoll för HPMC?

- Omfattande tester:Vi testar HPMC-prover för viskositet, fuktinnehåll, löslighet och mer för att säkerställa att de uppfyller branschstandarder.

- Skräddarsydda lösningar:Vårt laboratorium justerar HPMC för att matcha dina specifika applikationskrav, vilket säkerställer optimal limprestanda.

- Tillförlitliga resultat:Med rigorösa tester före leverans kan du vara säker på att den HPMC du får kommer att uppfylla dina exakta behov, varje gång.

- Expertvägledning:Vårt tekniska team finns tillgängligt för att hjälpa dig med formuleringsjusteringar, så att du kan uppnå överlägsna produkter för kakellim.

Kvalitet du kan lita på inom produktion av kakellim

Landercolls omfattande testtjänster ger en extra försäkran om att dina formuleringar för kakellim kommer att fungera som förväntat. Genom att arbeta nära vårt laboratorium får du tillgång till anpassade lösningar som hjälper dig att möta kundernas krav och säkerställa produktkvaliteten i varje produktionssteg. Med Landercolls HPMC får du inte bara material i toppklass, utan också expertis och stöd för att skapa exceptionella kakellim.