1. Test lepkości: Ocena skuteczności zagęszczania

Cel testów:

Lepkość jest jedną z najważniejszych cech HPMC w recepturach klejów do płytek. Ma ona bezpośredni wpływ na płynność i konsystencję kleju. Odpowiednia lepkość zapewnia łatwą aplikację, doskonałe wiązanie i kontrolowany czas otwarty podczas instalacji.

Metodologia testów:

Lepkość roztworów HPMC można zmierzyć za pomocą wiskozymetru Brookfielda lub wiskozymetru obrotowego. Próbka jest rozpuszczana w wodzie w wymaganym stężeniu (zwykle 2% w/w) i testowana w kontrolowanej temperaturze (zwykle 20°C). Lepkość jest rejestrowana przy różnych szybkościach ścinania. Producenci powinni porównać wyniki lepkości z wymaganiami dotyczącymi formulacji, upewniając się, że mieści się ona w pożądanym zakresie, aby osiągnąć stałą wydajność.

2. Zawartość wilgoci: Zapewnienie stabilności i jakości przechowywania

Cel testów:

Zawartość wilgoci w HPMC wpływa na jego stabilność i wydajność przechowywania. Nadmierna wilgotność może prowadzić do zbrylania, degradacji lub skrócenia okresu przechowywania. Z drugiej strony, zbyt mała zawartość wilgoci może wpływać na rozpuszczalność i szybkość hydratacji.

Metodologia testów:

Do określenia zawartości wilgoci stosuje się analizę grawimetryczną (suszenie w piecu) lub wagosuszarki. Próbka jest suszona w temperaturze 105°C, aż osiągnie stałą masę, a zawartość wilgoci jest obliczana jako procent pierwotnej masy. Idealna zawartość wilgoci powinna zazwyczaj wynosić poniżej 5%, choć może się ona różnić w zależności od konkretnych potrzeb. Na przykład w środowiskach o wysokiej wilgotności może być wymagana niższa zawartość wilgoci.

3. Rozkład wielkości cząstek: Wpływ na rozpuszczanie i jednorodność

Cel testów:

Wielkość cząstek HPMC ma bezpośredni wpływ na szybkość rozpuszczania i konsystencję końcowego kleju do płytek. Drobniejsze cząstki zazwyczaj rozpuszczają się szybciej i bardziej równomiernie, co prowadzi do lepszej dyspersji i zwiększonych efektów zagęszczania.

Metodologia testów:

Rozkład wielkości cząstek jest zwykle mierzony za pomocą dyfrakcji laserowej lub analizy sitowej. Metody te pomagają określić jednorodność wielkości cząstek próbki. Producenci powinni upewnić się, że rozkład wielkości cząstek jest zoptymalizowany pod kątem skutecznego mieszania i spójnego działania w końcowej formule kleju. Na przykład, zakres wielkości cząstek 80-120 mesh jest często preferowany dla szybkiego rozpuszczania.

4. Test rozpuszczalności: Weryfikacja szybkiego i całkowitego rozpuszczenia

Cel testów:

HPMC musi skutecznie i dokładnie rozpuszczać się w wodzie, aby działać jako skuteczny zagęszczacz. Słaba rozpuszczalność może skutkować nierównomierną dyspersją, prowadząc do niespójności w działaniu kleju do płytek.

Metodologia testów:

Standardowy test rozpuszczalności obejmuje rozpuszczenie próbki HPMC w ciepłej wodzie (40-50°C) i obserwację szybkości rozpuszczania i klarowności roztworu. HPMC powinien rozpuszczać się szybko, bez tworzenia grudek lub pozostawiania nierozpuszczonych cząstek. Klarowne roztwory wskazują na wysoką jakość HPMC, która sprawdzi się w preparatach do klejenia płytek.

Wysokiej jakości środek chemiczny HPMC firmy LANDERCOLL

Pobierz próbki HPMC za darmo

Biorąc pod uwagę wysoką jakość Próbki HPMC dla porównania? Skontaktuj się z Landercoll już teraz, aby otrzymać dopasowane rozwiązania HPMC i podnieść jakość swoich produktów.

5. Zawartość popiołu: Potwierdzenie czystości i jakości

Cel testów:

The zawartość popiołu HPMC reprezentuje poziom zanieczyszczeń nieorganicznych obecnych w próbce. Wysoka zawartość popiołu może pogorszyć jakość i stabilność produktu końcowego, wpływając na wydajność kleju.

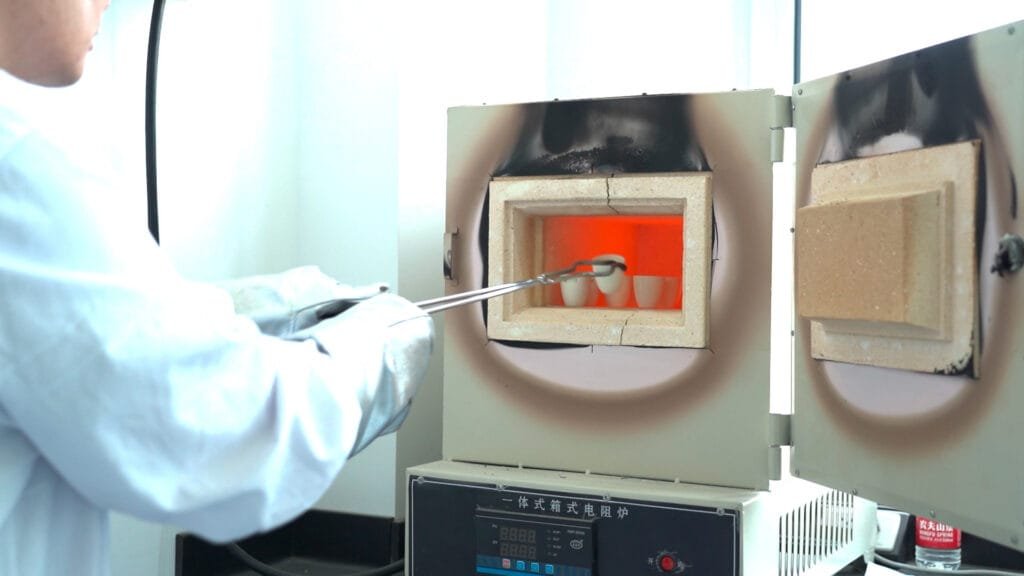

Metodologia testów:

Aby zmierzyć zawartość popiołu, próbka jest poddawana spalaniu w wysokiej temperaturze (600-800°C), pozostawiając nieorganiczną pozostałość. Procentowa zawartość popiołu jest obliczana na podstawie masy pozostałej pozostałości. Idealnie, zawartość popiołu powinna być utrzymywana poniżej 5%, aby zapewnić wysoką czystość i stabilność produktu. W niektórych regionach, takich jak Europa, zawartość popiołu może być niższa niż 3%, aby spełnić lokalne normy.

6. Wartość pH: Zapewnienie stabilności produktu

Cel testów:

The pH roztworu HPMC wpływa na stabilność i zachowanie klejów do płytek, szczególnie podczas utwardzania. Nieprawidłowe pH może prowadzić do przedwczesnego żelowania lub osłabienia wiązań kleju.

Metodologia testów:

Wartość pH mierzy się za pomocą pH-metru po rozpuszczeniu HPMC w wodzie. Wartość pH powinna zazwyczaj mieścić się w przedziale od 6 do 8, zapewniając, że klej pozostaje stabilny i skutecznie współpracuje z płytkami. Na przykład pH 7 jest często idealne dla zastosowań neutralnych.

7. Czas nawodnienia: poprawa wydajności produkcji

Cel testów:

Czas hydratacji odnosi się do czasu potrzebnego do pełnego rozpuszczenia i zdyspergowania HPMC w wodzie. Szybka hydratacja ma kluczowe znaczenie dla wydajności produkcji, ponieważ zapewnia szybsze mieszanie i formułowanie klejów do płytek.

Metodologia testów:

Wymieszaj próbkę HPMC z wodą i obserwuj czas wymagany do pełnego uwodnienia i jednorodnej dyspersji. Idealny czas hydratacji powinien być krótki (zazwyczaj mniej niż 10 minut), aby poprawić ogólną szybkość procesu mieszania, zapewniając wydajną produkcję.

8. Stabilność termiczna: Zapewnienie długotrwałej wydajności

Cel testów:

Kleje do płytek mogą być narażone na działanie różnych temperatur zarówno podczas aplikacji, jak i utwardzania. Stabilność termiczna HPMC zapewnia, że zachowuje on swoje właściwości pod wpływem stresu cieplnego i nie ulega degradacji ani nie traci lepkości.

Metodologia testów:

Poddać próbkę HPMC działaniu wysokiej temperatury w kontrolowanym środowisku i obserwować wszelkie zmiany w jej wyglądzie. lepkość lub wygląd fizyczny. Wysokiej jakości HPMC powinien wykazywać minimalną degradację w temperaturach powszechnie występujących podczas aplikacji kleju do płytek.

9. Analiza składu chemicznego: Weryfikacja integralności surowca

Cel testów:

Zrozumienie skład chemiczny HPMC zapewnia, że spełnia on określone wymagania funkcjonalne klejów do płytek, potwierdzając spójność jakości materiału i jego przydatność do zamierzonego zastosowania.

Metodologia testów:

Do analizy struktury chemicznej HPMC można wykorzystać zaawansowane techniki, takie jak spektroskopia w podczerwieni (FTIR) lub chromatografia gazowa (GC). FTIR jest szczególnie przydatna do identyfikacji grup funkcyjnych, podczas gdy GC może wykrywać lotne zanieczyszczenia. Metody te zapewniają wgląd w czystość materiału, grupy funkcjonalne i potencjalne zanieczyszczenia.

Zapewnij jakość dzięki kompleksowym testom HPMC

Dla klej do płytek producenciJakość surowców ma bezpośredni wpływ na wydajność i trwałość produktu końcowego. Testowanie próbek HPMC pod kątem kluczowych parametrów - lepkości, zawartości wilgoci, wielkości cząstek, rozpuszczalności, zawartości popiołu, wartości pH, czasu hydratacji, stabilności termicznej i składu chemicznego - dostarcza krytycznych danych, aby upewnić się, że dodatek spełnia specyfikacje receptury.

Poprzez dokładne testowanie HPMCProducenci mogą zoptymalizować swoje procesy produkcyjne, zmniejszyć zmienność oraz poprawić spójność i jakość klejów do płytek. Testy te nie tylko zwiększają wydajność produktu, ale także pomagają utrzymać zadowolenie klientów, zapewniając niezawodne i wysokiej jakości kleje w każdej partii.

Postępując zgodnie z tymi rygorystycznymi protokołami testowymi, producenci mogą śmiało stosować HPMC w klejach do płytek, wiedząc, że poprawiają zarówno jakość produktu, jak i jego wydajność.

Landercoll: Oferowanie kompleksowych testów HPMC i niestandardowych rozwiązań

Wspieranie producentów w zapewnianiu jakości

Przy LandercollRozumiemy, jak ważne jest zapewnienie, że każdy składnik w recepturach klejów do płytek spełnia najwyższe standardy. Dlatego wykraczamy poza samo dostarczanie HPMC; oferujemy Usługi dogłębnego testowania aby zapewnić, że nasze produkty zapewniają stałą wydajność i spełniają określone wymagania dotyczące receptur. Nasz najnowocześniejszy urządzenia do badań laboratoryjnych są wyposażone w sprzęt do przeprowadzania wszystkich podstawowych testów opisanych powyżej, od lepkości po stabilność termiczną.

Testy dostosowane do potrzeb klienta

Nasze zaangażowanie w jakość rozciąga się na spersonalizowane wsparcie w całym procesie produkcji. Zanim jakakolwiek przesyłka opuści nasz zakład, przeprowadzamy dokładne testy próbek HPMC, aby upewnić się, że spełniają one wymagane specyfikacje i standardy wydajności. Niezależnie od tego, czy potrzebna jest niestandardowa lepkość, dostosowanie rozpuszczalności lub inne względy dotyczące receptury, nasze laboratorium może zmodyfikować produkt zgodnie z Twoimi potrzebami, pomagając Ci osiągnąć pożądane wyniki w produkcji kleju do płytek.

Dlaczego warto wybrać Landercoll dla HPMC?

- Kompleksowe testy:Testujemy próbki HPMC pod kątem lepkości, zawartości wilgoci, rozpuszczalności i innych parametrów, aby zapewnić ich zgodność ze standardami branżowymi.

- Rozwiązania szyte na miarę:Nasze laboratorium dostosowuje HPMC do konkretnych wymagań aplikacji, zapewniając optymalną wydajność kleju.

- Wiarygodne wyniki:Dzięki rygorystycznym testom przed wysyłką możesz mieć pewność, że otrzymany HPMC za każdym razem spełni dokładnie Twoje potrzeby.

- Wskazówki ekspertów:Nasz zespół techniczny jest dostępny, aby pomóc w dostosowaniu receptury, pomagając w uzyskaniu doskonałych produktów do klejenia płytek.

Jakość, której można zaufać w produkcji kleju do płytek

Kompleksowe usługi testowe Landercoll zapewniają dodatkową warstwę pewności, że receptury klejów do płytek będą działać zgodnie z oczekiwaniami. Dzięki ścisłej współpracy z naszym laboratorium zyskujesz dostęp do niestandardowych rozwiązań, które pomogą Ci spełnić wymagania klientów i zapewnić jakość produktu na każdym etapie produkcji. Dzięki HPMC firmy Landercoll otrzymujesz nie tylko najwyższej jakości materiały, ale także wiedzę i wsparcie w tworzeniu wyjątkowych klejów do płytek.