1. Test de viscosité : Évaluation de l'efficacité de l'épaississement

Objectif du test :

La viscosité est l'une des caractéristiques les plus importantes de l'HPMC dans les formulations d'adhésifs pour carrelage. Elle influence directement le comportement d'écoulement et la consistance de l'adhésif. La bonne viscosité garantit une application facile, une excellente adhérence et un temps ouvert contrôlé pendant l'installation.

Méthodologie de test :

La viscosité des solutions d'HPMC peut être mesurée à l'aide d'un viscosimètre Brookfield ou d'un viscosimètre rotatif. L'échantillon est dissous dans l'eau à la concentration requise (généralement 2% w/w) et testé à une température contrôlée (généralement 20°C). La viscosité est enregistrée à différents taux de cisaillement. Les fabricants doivent comparer les résultats de la viscosité aux exigences de la formulation, en s'assurant qu'elle se situe dans la fourchette souhaitée pour obtenir des performances constantes.

2. Teneur en eau : Assurer la stabilité et la qualité du stockage

Objectif du test :

La teneur en humidité de l'HPMC affecte sa stabilité et ses performances de stockage. Une humidité excessive peut entraîner une agglutination, une dégradation ou une réduction de la durée de conservation. En revanche, un taux d'humidité trop faible peut affecter la solubilité et la vitesse d'hydratation.

Méthodologie de test :

L'analyse gravimétrique (séchage au four) ou les analyseurs d'humidité sont utilisés pour déterminer la teneur en eau. L'échantillon est séché à 105°C jusqu'à ce qu'il atteigne un poids constant, et la teneur en eau est calculée en pourcentage du poids initial. Le taux d'humidité idéal doit généralement être inférieur à 5%, bien que cela puisse varier en fonction des besoins spécifiques de l'application. Par exemple, dans les environnements très humides, un taux d'humidité inférieur peut être nécessaire.

3. Distribution de la taille des particules : Influence sur la dissolution et l'homogénéité

Objectif du test :

La taille des particules d'HPMC a un impact direct sur sa vitesse de dissolution et sur la consistance de l'adhésif final pour carrelage. Les particules plus fines se dissolvent généralement plus rapidement et plus uniformément, ce qui améliore la dispersion et les effets d'épaississement.

Méthodologie de test :

La distribution de la taille des particules est généralement mesurée par diffraction laser ou par analyse granulométrique. Ces méthodes permettent de déterminer l'uniformité de la taille des particules de l'échantillon. Les fabricants doivent s'assurer que la distribution de la taille des particules est optimisée pour un mélange efficace et une performance constante dans la formulation finale de l'adhésif. Par exemple, une taille de particule comprise entre 80 et 120 mesh est souvent préférée pour une dissolution rapide.

4. Test de solubilité : Vérification de la dissolution rapide et complète

Objectif du test :

L'HPMC doit se dissoudre efficacement et complètement dans l'eau pour fonctionner comme un épaississant efficace. Une mauvaise solubilité peut entraîner une dispersion inégale, ce qui se traduit par des incohérences dans les performances de l'adhésif pour carrelage.

Méthodologie de test :

Un test de solubilité standard consiste à dissoudre l'échantillon d'HPMC dans de l'eau chaude (40-50°C) et à observer la vitesse de dissolution et la clarté de la solution. L'HPMC doit se dissoudre rapidement sans former de grumeaux ni laisser de particules non dissoutes. Des solutions limpides indiquent que l'HPMC est de haute qualité et qu'il sera efficace dans les formulations d'adhésifs pour carrelage.

LANDERCOLL Produit chimique HPMC de haute qualité

Obtenir des échantillons gratuits de HPMC

Considérant la haute qualité Échantillons d'HPMC à des fins de comparaison ? Contactez Landercoll dès maintenant pour recevoir vos solutions HPMC sur mesure et améliorer la qualité de vos produits.

5. Teneur en cendres : Confirmation de la pureté et de la qualité

Objectif du test :

Le teneur en cendres de HPMC représente le niveau d'impuretés inorganiques présentes dans l'échantillon. Une teneur élevée en cendres peut compromettre la qualité et la stabilité du produit final et affecter les performances de l'adhésif.

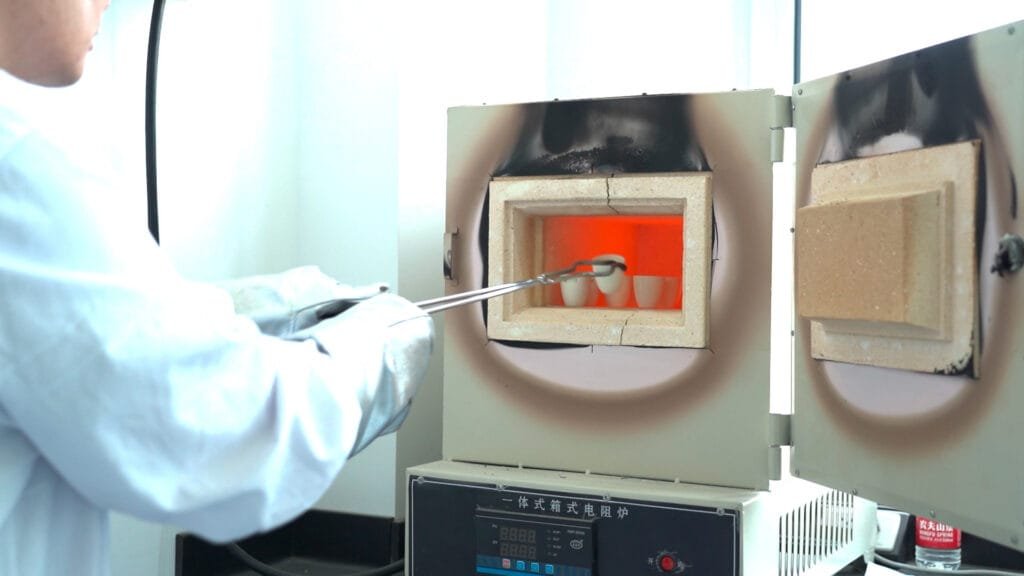

Méthodologie de test :

Pour mesurer la teneur en cendres, l'échantillon est soumis à une combustion à haute température (600-800°C) qui laisse un résidu inorganique. Le pourcentage de cendres est calculé sur la base du poids du résidu restant. Idéalement, la teneur en cendres devrait être inférieure à 5% pour garantir une grande pureté et la stabilité du produit. Dans certaines régions, comme l'Europe, la teneur en cendres peut être inférieure à 3% pour répondre aux normes locales.

6. valeur du pH : Assurer la stabilité du produit

Objectif du test :

Le pH d'une solution d'HPMC influence la stabilité et le comportement des adhésifs pour carrelage, en particulier pendant le durcissement. Un pH incorrect peut entraîner une gélification prématurée ou un affaiblissement des liaisons adhésives.

Méthodologie de test :

La valeur du pH est mesurée à l'aide d'un pH-mètre après dissolution du HPMC dans l'eau. Le pH doit généralement se situer entre 6 et 8, ce qui garantit la stabilité de l'adhésif et son efficacité avec les carreaux. Par exemple, un pH de 7 est souvent idéal pour les applications neutres.

7. Temps d'hydratation : améliorer l'efficacité de la fabrication

Objectif du test :

Le temps d'hydratation correspond au temps nécessaire à l'HPMC pour se dissoudre et se disperser complètement dans l'eau. Une hydratation rapide est cruciale pour l'efficacité de la fabrication, car elle permet de mélanger et de formuler plus rapidement les adhésifs pour carrelage.

Méthodologie de test :

Mélanger l'échantillon de HPMC avec de l'eau et observer le temps nécessaire pour obtenir une hydratation complète et une dispersion uniforme. Le temps d'hydratation idéal doit être court (généralement moins de 10 minutes) afin d'améliorer la vitesse globale du processus de mélange et d'assurer une production efficace.

8. Stabilité thermique : Garantir des performances à long terme

Objectif du test :

Les colles à carrelage peuvent être exposées à des températures variables pendant l'application et le durcissement. Stabilité thermique du HPMC garantit qu'il conserve ses propriétés sous l'effet de la chaleur et qu'il ne se dégrade pas et ne perd pas sa viscosité.

Méthodologie de test :

Exposer l'échantillon de HPMC à des températures élevées dans un environnement contrôlé et observer tout changement dans sa composition. viscosité ou l'aspect physique. Le HPMC de haute qualité doit présenter une dégradation minimale aux températures couramment rencontrées lors de l'application d'adhésifs pour carrelage.

9. Analyse de la composition chimique : Vérifier l'intégrité des matières premières

Objectif du test :

Comprendre la composition chimique d'HPMC garantit qu'il répond aux exigences fonctionnelles spécifiques des adhésifs pour carrelage, confirmant la constance de la qualité du matériau et son adéquation à l'application prévue.

Méthodologie de test :

Des techniques avancées telles que la spectroscopie infrarouge (FTIR) ou la chromatographie en phase gazeuse (GC) peuvent être utilisées pour analyser la structure chimique du HPMC. La FTIR est particulièrement utile pour identifier les groupes fonctionnels, tandis que la GC permet de détecter les impuretés volatiles. Ces méthodes donnent des indications sur la pureté du matériau, les groupes fonctionnels et les contaminants potentiels.

Garantir la qualité grâce à des tests HPMC complets

Pour colle à carreaux fabricantsLa qualité des matières premières a un impact direct sur la performance et la durabilité du produit final. Les tests d'échantillons de HPMC sur les paramètres clés - viscosité, teneur en eau, taille des particules, solubilité, teneur en cendres, valeur du pH, temps d'hydratation, stabilité thermique et composition chimique - fournissent des données essentielles pour s'assurer que l'additif répond aux spécifications de la formulation.

En testant minutieusement HPMCGrâce à ces tests, les fabricants peuvent optimiser leurs processus de production, réduire la variabilité et améliorer l'homogénéité et la qualité des adhésifs pour carrelage. Ces tests permettent non seulement d'améliorer les performances des produits, mais aussi de maintenir la satisfaction des clients en garantissant des adhésifs fiables et de haute qualité dans chaque lot.

En suivant ces protocoles d'essai rigoureux, les fabricants peuvent utiliser en toute confiance le HPMC dans les adhésifs pour carrelage, en sachant qu'ils améliorent à la fois la qualité et les performances du produit.

Landercoll : Proposer des tests HPMC complets et des solutions personnalisées

Soutenir les fabricants en matière d'assurance qualité

Au LandercollNous comprenons l'importance de s'assurer que chaque ingrédient de vos formulations d'adhésifs pour carrelage réponde aux normes les plus strictes. C'est pourquoi nous ne nous contentons pas de fournir de l'HPMC ; nous proposons également services d'essais approfondis pour garantir que nos produits offrent des performances constantes et répondent à vos exigences spécifiques en matière de formulation. Notre technologie de pointe installations d'essais en laboratoire sont équipés pour effectuer tous les tests essentiels décrits ci-dessus, de la viscosité à la stabilité thermique.

Des tests sur mesure pour répondre à vos besoins

Notre engagement en faveur de la qualité s'étend à un soutien personnalisé tout au long du processus de production. Avant qu'une expédition ne quitte nos installations, nous effectuons des tests approfondis sur les échantillons de HPMC afin de nous assurer qu'ils répondent aux spécifications et aux normes de performance que vous exigez. Que vous ayez besoin d'une viscosité personnalisée, d'ajustements de solubilité ou d'autres considérations de formulation, notre laboratoire peut modifier le produit en fonction de vos besoins, vous aidant ainsi à obtenir les résultats souhaités dans votre production d'adhésif pour carrelage.

Pourquoi choisir Landercoll pour HPMC?

- Tests complets :Nous testons les échantillons de HPMC au niveau de la viscosité, de la teneur en eau, de la solubilité, etc. pour nous assurer qu'ils répondent aux normes de l'industrie.

- Des solutions sur mesure :Notre laboratoire ajuste le HPMC pour répondre aux exigences spécifiques de votre application, garantissant ainsi une performance optimale de l'adhésif.

- Des résultats fiables :Grâce à des tests rigoureux effectués avant l'expédition, vous pouvez être sûr que le HPMC que vous recevez répondra exactement à vos besoins, à chaque fois.

- Conseils d'experts :Notre équipe technique est à votre disposition pour vous aider à ajuster vos formulations et vous aider à obtenir des produits adhésifs pour carrelage de qualité supérieure.

Une qualité à laquelle vous pouvez faire confiance dans la production d'adhésifs pour carrelage

Les services d'essais complets de Landercoll offrent une garantie supplémentaire que vos formulations d'adhésifs pour carrelage fonctionneront comme prévu. En travaillant en étroite collaboration avec notre laboratoire, vous avez accès à des solutions personnalisées qui vous aident à répondre aux demandes de vos clients et à garantir la qualité de vos produits à chaque étape de la production. Avec le HPMC de Landercoll, vous ne recevez pas seulement des matériaux de premier ordre, mais aussi l'expertise et le soutien nécessaires pour créer des adhésifs pour carrelage exceptionnels.